La capacité de production est un élément important pour toutes entreprises.

Dans le but d’optimiser la rentabilité de ses opérations, on veut vendre le plus de produits ou de services possible. Toutefois, on ne veut pas compromettre la satisfaction de nos clients et de nos employés.

En effet, si l’on tente de vendre plus de produits ou de services que l’on ne peut réellement produire, alors on risque de rencontrer certaines problématiques.

Par exemple, on pourrait se mettre à livrer en retard, perdre des employés par cause de fatigue ou de stress, etc.

D’un autre côté, on ne veut se mettre à sous-produire et refuser des commandes ou des rendez-vous que l’on est en mesure de fabriquer ou donner. Cela se traduirait par une perte de revenu.

Alors, comment faire pour produire de façon optimale? Comment évaluer notre « limite » de production?

Pour ce faire, il faut mesurer sa capacité de production!

Qu’est-ce que la capacité de production?

Pour être en mesure de répondre de façon rapide et efficace à notre demande, il faut connaître ses limites. Il faut établir sa capacité de production et l’adapter au besoin.

La capacité de production représente la quantité de produits maximale ou le nombre de services maximal que l’on peut produire dans une période donnée. Elle varie en fonction du nombre de ressources disponibles (main-d’œuvre, machine, matière première, etc.). La capacité d’une entreprise est donc établie par le goulot.

Qu’est-ce qu’un goulot de fabrication?

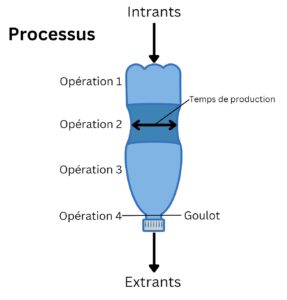

La capacité de production d’une entreprise peut varier en fonction des productions ou des services à accomplir. Elle sera directement dépendante de l’opération, la tâche, etc. la plus longue du processus de fabrication ou du service. Cette opération est appelée le goulot de production.

Le goulot de fabrication est l’étape d’un processus qui demande le plus de temps à accomplir ou qui est la plus contraignante.

Dans un contexte de calcul de capacité, on prendra l’étape la plus longue. Toutefois, le goulot d’une entreprise pourrait se situer au niveau des ventes ou du matériel.

On parle de goulot pour illustrer le débit d’une bouteille qui se déverse. La vitesse à laquelle la bouteille se vide est directement reliée à la taille de celui-ci.

Dans cette analogie, le liquide représente la quantité de produit ou de service que l’on fabrique par unité de temps et le goulot de la bouteille représente l’opération la plus lente ou contraignante.

Pour établir ses goulots de production, l’un des meilleurs moyens reste la cartographie de chaîne de valeur. Une fois le goulot identifié, on peut travailler dessus pour augmenter sa capacité. Toutefois, il faut faire attention. Une fois notre goulot améliorer, celui-ci peut se déplacer vers une autre opération.

Comment mesurer sa capacité de production?

Pour estimer la capacité d’une entreprise de façon simple et rapide, on peut diviser le nombre d’heures de travail disponible par le nombre d’heures requises pour produire une unité. Toutefois, cette méthode un peu simpliste n’est précise que pour des opérations en séries ou lorsqu’il n’y a qu’une seule opération.

Dans le cas où une entreprise à des processus de fabrications impliquant plusieurs opérations, on divisera plutôt le nombre d’heures de travail disponible par le nombre d’heures de l’opération goulot.

Pourquoi? Parce qu’une entreprise fabrique des produits en continu et travail en parallèle. C’est-à-dire que pendant qu’on termine de fabriquer une première unité, d’autres employés commencent déjà la prochaine. Cela diminue donc le temps de passage total des pièces et augmente la capacité de production.

Exemple 1 : Calcul de capacité pour une entreprise de service

Une clinique de chiropraticien est ouverte 8 heures par jour et compte 6 cliniciens. Ceux-ci prennent 30 minutes de pause pour le dîner et 15 minutes de pauses le matin et l’après-midi. Une rencontre avec un client dure 30 minutes.

Le nombre d’heures de travail disponible est de 7 heures par jour par Chiropraticien. La capacité de cette clinique est donc de : (6 Chiros * 7 heures/jours) / 30 minutes/clients.

On obtient donc une capacité de 84 clients par jours pour cette clinique.

Exemple 2 : Calcul de capacité d’une chaîne de production

L’entreprise BoitÉlec Inc. fabrique des boitiers électriques pour diverses entreprises dans le secteur de la construction. L’entreprise fabrique trois modèles de boitiers, soit un petit (P-EB), un moyen (M-EB) et un grand (G-EB).

Les trois modèles de boitiers passent par les mêmes opérations, mais ne demandent pas les mêmes temps de fabrication. Le tableau suivant présente le processus de fabrication, ainsi que les temps d’opération.

|

Découpe Laser (min) |

Pliage

(min) |

Soudure

(min) |

Assemblage

(min) |

Total (min) |

|

| P-EB | 4 | 8 | 7 | 6 |

25 |

|

M-EB |

6 | 10 | 16 | 8 | 40 |

| G-EB | 10 | 12 | 20 | 13 |

55 |

Les heures d’ouverture sont de 8 heures à minuit réparties sur 2 quarts de travail. Les employés ont un total d’une heure de pause par quart (2x 15 minutes + 30 minutes de dîner). On compte donc 14 heures de travail disponibles.

Comme les boitiers n’ont pas tous les mêmes temps de fabrication, la capacité de production de l’entreprise n’est pas la même pour chacun des modèles. En utilisant la formule de l’exemple précédent, on obtiendrait les résultats suivants :

|

Boitier |

Calcul |

Capacité |

| P-EB | 14 heures × 60 min/heures ÷ 25 min/boitier |

33,6 |

|

M-EB |

14 heures × 60 min/heures ÷ 40 min/boitier | 21 |

| G-EB | 14 heures × 60 min/heures ÷ 55 min/boitier |

15,2 |

Toutefois, contrairement à l’exemple précédent, les opérations se font en continu et en parallèle. Dans l’exemple précédent, un clinicien ne pouvait pas commencer une rencontre avant d’en avoir terminé 1.

Ici, lorsqu’un boitier est fini d’être découpé, on commence aussitôt à découper le prochain pendant que l’autre se fait souder. On accélère donc le processus.

Dans un contexte de production continue comme celui-ci, on estimera alors qu’un produit fini est fabriqué toutes les fois que l’étape goulot complètera une unité.

Dans ce cas-ci, les étapes goulots sont le pliage pour le petit boitier (8 minutes) et la soudure pour le moyen et le gros (respectivement 16 et 20 minutes). On aura donc les capacités de production suivantes :

| Boitier | Calcul |

Capacité |

|

P-EB |

14 heures × 60 min/heures ÷ 8 min/boitier | 105 |

| M-EB | 14 heures × 60 min/heures ÷ 16 min/boitier |

52,5 |

| G-EB | 14 heures × 60 min/heures ÷ 20 min/boitier |

42 |

Comme on peut le constater, les résultats ne sont pas tout à fait les mêmes. La capacité augmente, car les opérations se font simultanément versus en série. L’exemple est simple, mais présente tout de même les principes de bases.

Certaines entreprises utilisent la simulation (jumeau numérique) et les principes du 4.0 pour connaître leur capacité en temps réels, et ce même pour des processus complexes.

Simplification de la planification de production

La majorité des entreprises ont plus qu’un produit ou service à offrir à leur clientèle. Pour simplifier la planification de leur production, le principe d’unité équivalente est utilisé.

Pour en apprendre plus sur ce principe, veuillez consulter notre article sur la planification intégrée de la production. Vous y trouverez une section complète portant sur ce sujet et comment l’appliqué.

Conclusion

Connaître sa capacité de production est très important, car cela permet de mieux planifier notre production et mieux servir nos clients.

Cet article présente des méthodes pour estimer sa capacité en fonction du contexte de production (en continu VS unitaire).

L’article présente aussi la notion de goulot qui est capital pour estimer la capacité d’une ligne de production. On vous propose aussi un outil pour cibler et améliorer vos goulots et votre capacité d’usine. La cartographie de la chaîne de valeur.

Finalement, on vous propose de simplifier votre planification en utilisant les unités équivalentes. Une section sur celles-ci est proposée dans notre article sur la planification intégrée.