Dans le monde de la fabrication, l’efficacité est la clé du jeu. Que vous produisiez des voitures, des produits électroniques ou même des produits alimentaires, la réussite d’un processus de production fluide et efficace est essentielle. Un concept clé qui peut améliorer considérablement l’efficacité est « l’équilibrage des lignes ».

Dans cet article, nous approfondirons l’art et la science de l’équilibrage de ligne, pourquoi c’est essentiel, ainsi que les outils et techniques que vous pouvez utiliser pour optimiser votre ligne de production.

Qu’est-ce que l’équilibrage de ligne ?

L’équilibrage de ligne est le processus de répartition uniforme de la charge de travail entre différents postes de travail ou postes d’une ligne de production afin de minimiser les goulots d’étranglement et de maximiser l’efficacité.

Essentiellement, cela garantit que chaque station de la chaîne de production fonctionne à sa capacité maximale, évitant ainsi tout temps d’inactivité ou surcharge des travailleurs et des machines.

Pourquoi l’équilibrage des lignes est-il important ?

L’équilibrage des lignes est d’une importance primordiale dans la fabrication pour plusieurs raisons :

1. Efficacité améliorée

L’équilibrage de la chaîne de production réduit les temps d’inactivité et garantit que chaque travailleur et chaque machine sont constamment engagés.

Cela se traduit par un flux de travail plus fluide, des délais de livraison plus courts et une production accrue.

2. Réduction des coûts

Des lignes de production équilibrées entraînent une réduction des coûts grâce à :

1. Coûts des heures supplémentaires minimisés : des charges de travail uniformément réparties dans des lignes de production équilibrées réduisent le besoin d’heures supplémentaires coûteuses, ce qui permet d’économiser sur les coûts de main-d’œuvre.

2. Réduction des coûts de détention des stocks : l’alignement de la production sur la demande réduit les stocks excédentaires, réduit les liens en capital et réduit les dépenses de stockage.

3. Utilisation optimisée des ressources : des lignes équilibrées garantissent que chaque ressource fonctionne à sa capacité maximale, éliminant ainsi les inefficacités et les coûts inutiles.

4. Productivité améliorée : avec moins d’interruptions et de temps d’attente, les travailleurs deviennent plus productifs, augmentant ainsi la production sans dépenses de main-d’œuvre ou de machines supplémentaires.

3. Qualité améliorée

Lorsque les postes de travail sont équilibrés, les travailleurs ont le temps et la concentration nécessaires pour effectuer leurs tâches avec minutie, ce qui entraîne une meilleure qualité des produits et une réduction des défauts.

4. Adaptabilité

L’équilibrage des lignes permet de s’adapter plus facilement aux évolutions de la demande.

Lorsque votre chaîne de production est équilibrée, il est plus simple d’ajuster le nombre de travailleurs ou de machines à chaque poste pour répondre aux besoins fluctuants de la production.

Concepts clés de l’équilibrage de ligne

Pour équilibrer efficacement votre chaîne de production, vous devez comprendre plusieurs concepts et outils clés. Explorons certains de ces composants essentiels :

1. Temps Takt

Le Takt Time est le cœur de votre ligne de production. C’est le temps de production disponible divisé par la demande du client. Cette métrique définit le rythme auquel votre ligne de production doit fonctionner pour répondre aux exigences des clients.

Par exemple, si vous disposez de 480 minutes disponibles dans une équipe et que la demande client est de 240 unités, votre temps takt serait de 2 minutes par unité.

2. Analyse des éléments de travail

L’analyse des éléments de travail consiste à décomposer chaque tâche ou opération sur un poste de travail en ses plus petits composants. Cela permet d’identifier les opportunités d’optimisation, telles que la réduction des temps de cycle ou la simplification des tâches.

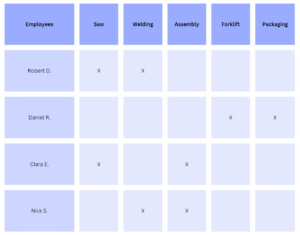

3. Matrice de compétence

Une matrice de compétences est un outil qui catégorise les travailleurs en fonction de leurs compétences et capacités. Il vous aide à attribuer des tâches aux travailleurs possédant les compétences appropriées, en garantissant que chaque travailleur est affecté à une tâche pour laquelle il est compétent, ce qui peut améliorer l’efficacité et réduire les erreurs.

Exemple :

4. Workstation Layout

L’aménagement des postes de travail joue un rôle important dans l’équilibrage des lignes et un rôle majeur dans l’efficacité de la production. oui

Organisez vos postes de travail de manière à minimiser la manutention des matériaux, à réduire les mouvements des travailleurs et à optimiser le flux des matériaux et des produits.

5. Heijunka (Lissage de la production)

Heijunka est un concept fondamental de la production Lean qui se concentre sur le nivellement de la production afin de minimiser les fluctuations de la charge de travail. L’essence de Heijunka réside dans la capacité d’adapter la production à la demande des clients, améliorant ainsi l’efficacité globale de votre ligne de production.

En facilitant la production, Heijunka obtient plusieurs avantages clés :

1. Réduction des déchets : les fluctuations de la production peuvent entraîner une surproduction, des stocks excédentaires et des coûts inutiles. Heijunka atténue ces problèmes en garantissant que les taux de production s’alignent étroitement sur la demande des clients, réduisant ainsi les déchets et les dépenses associées.

2. Équilibrage de ligne amélioré : Un environnement de production stable et nivelé favorise naturellement un meilleur équilibrage de ligne. Avec des charges de travail cohérentes, il devient plus facile d’allouer efficacement les ressources et les tâches, réduisant ainsi les goulots d’étranglement et les temps d’inactivité.

3. Flexibilité améliorée : Heijunka améliore la capacité d’un fabricant à répondre aux demandes changeantes des clients. Un système de production nivelé est plus adaptable, permettant des ajustements rapides pour répondre aux besoins de production fluctuants sans interruption.

4. Flux de travail plus fluide : un rythme de production cohérent conduit à des flux de travail plus fluides, à une diminution du stress des employés et à un environnement de production plus prévisible et gérable.

Essentiellement, Heijunka vise à parvenir à une harmonie entre la production et la demande des clients, conduisant à une plus grande efficacité et à une réduction des déchets, tout en maintenant une ligne de production équilibrée et flexible.

6. Kanban

Kanban est un terme japonais qui se traduit par « carte visuelle » ou « signal ». Il s’agit d’une technique de production Lean largement adoptée qui permet d’optimiser le flux de production et la gestion des stocks.

Les cartes ou signaux Kanban sont utilisés pour signaler le besoin de plus de pièces ou de matériaux à un poste de travail spécifique de la chaîne de production. Les systèmes Kanban garantissent que la production est axée sur la demande, évitant ainsi la surproduction et minimisant le gaspillage (voir section suivante).

La mise en œuvre de Kanban dans votre stratégie d’équilibrage de lignes implique :

- Signaux visuels : utilisation de cartes physiques, de cartes ou de systèmes électroniques pour signaler lorsqu’un poste de travail a besoin de plus de matériaux ou lorsqu’un produit est prêt à passer à l’étape suivante.

- Système Pull : adopter un système Pull, dans lequel la production est régie par la demande du client plutôt que de pousser les produits à travers la chaîne, quelle que soit la demande.

- Contrôle des stocks : surveiller de près les niveaux de stocks pour éviter les stocks excessifs et réduire les coûts de possession.

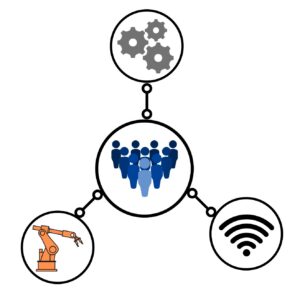

7. Équilibrage naturel des lignes

L’équilibrage naturel des lignes est un concept qui exploite les compétences et les capacités de votre main-d’œuvre pour équilibrer le flux de production de manière organique. Il s’agit de donner aux employés les moyens de s’entraider, en amont ou en aval, pour maintenir un flux de travail fluide. La matrice de compétences mentionnée précédemment joue un rôle essentiel en permettant un équilibrage naturel des lignes.

Voici comment cela fonctionne:

- Intégration de la matrice de compétences : utilisez la matrice de compétences pour identifier l’éventail de tâches que chaque travailleur est capable d’effectuer. Ces informations vous aident à prendre des décisions éclairées concernant l’attribution des tâches.

- Formation croisée : Encourager la formation croisée parmi les employés, leur permettant de développer des compétences au-delà de leurs responsabilités principales. Cela améliore la flexibilité et permet aux employés de combler les lacunes en cas de besoin.

- Collaboration en équipe : Favoriser une culture de collaboration et de travail d’équipe dans l’atelier de production. En cas de goulot d’étranglement ou de ralentissement, les employés possédant les compétences pertinentes peuvent intervenir pour apporter leur aide sans avoir recours à des processus de réaffectation complexes.

- Prise en charge Kanban : combinez l’équilibrage naturel des lignes avec les systèmes Kanban. Lorsqu’un poste de travail connaît un retard, les travailleurs à proximité peuvent aider à éliminer le goulot d’étranglement et à garantir le maintien du flux de production.

L’équilibrage naturel des lignes exploite les compétences collectives et l’expertise de votre main-d’œuvre pour optimiser le flux de production, rendant votre ligne plus adaptable et efficace.

En intégrant Kanban et Natural Line Balancing dans votre stratégie d’équilibrage de ligne, vous pouvez améliorer davantage l’efficacité et l’agilité de votre ligne de production, en garantissant qu’elle fonctionne à son plein potentiel tout en minimisant les déchets et les retards.

Quels sont les 8 gaspillages de production dans le Lean Manufacturing ?

Dans le monde du Lean Manufacturing, le gaspillage est l’ennemi de l’efficacité. L’identification et l’élimination du gaspillage sont la pierre angulaire des principes Lean.

Il existe huit types courants de gaspillage, souvent appelés les « huit gaspillages du Lean », qui peuvent perturber les processus de production.

Explorons chacun de ces gaspillages et discutons des stratégies pour les éviter.

1. Surproduction

La surproduction se produit lorsque vous produisez plus que ce qui est actuellement nécessaire ou attendu par le client. Cela entraîne des stocks excédentaires, des coûts de stockage et une obsolescence potentielle. Pour éviter la surproduction, alignez votre production sur la demande des clients, en utilisant des outils tels que le takt time et des systèmes de production axés sur la demande.

2. Inventaire

Les stocks excédentaires mobilisent le capital et l’espace d’entrepôt, ce qui entraîne des coûts de possession plus élevés. Mettez en œuvre une gestion des stocks juste à temps (JIT) pour réduire les niveaux de stocks, en commandant et en produisant uniquement ce qui est nécessaire lorsque cela est nécessaire.

3. Attente

L’attente pour les déchets se produit lorsque les travailleurs ou les machines sont inactifs en raison de goulots d’étranglement ou de retards dans le processus de production.

Optimisez le flux de travail et éliminez les temps d’arrêt en équilibrant les lignes de production, en ajustant les postes de travail et en utilisant les systèmes Kanban pour signaler quand la prochaine tâche peut commencer.

4. Transport

Les mouvements inutiles de matériaux ou de produits peuvent entraîner une augmentation des coûts de manutention, des dommages et des retards. Minimisez les déchets de transport en organisant les postes de travail de manière logique et en réduisant la distance entre les processus ou les postes.

5. Surtraitement

Le surtraitement implique l’utilisation de plus de ressources ou de temps que nécessaire pour créer un produit. Rationalisez les processus et éliminez les étapes redondantes ou sans valeur ajoutée pour réduire les déchets liés au surtraitement.

6. Défauts

Les défauts entraînent des reprises, des rebuts et une diminution de la satisfaction du client. Mettez en œuvre des mesures de contrôle de la qualité, telles que la protection contre les erreurs (poka-yoke), pour éviter que des défauts ne surviennent en premier lieu.

La base d’un processus de production réussi consiste à garantir que les produits sont créés correctement du premier coup, dans la bonne quantité et au bon moment. Cet engagement inébranlable envers la qualité est primordial pour répondre aux attentes des clients et maintenir un avantage concurrentiel.

7. Mouvement inutiles

Le gaspillage de mouvement fait référence à des mouvements excessifs ou inutiles de la part des travailleurs.

Optimisez l’aménagement des postes de travail, fournissez des équipements ergonomiques et minimisez la distance que les travailleurs doivent parcourir pour effectuer leurs tâches.

8. Compétences des employés sous-utilisées

Ne pas exploiter toute la gamme de compétences et de connaissances possédées par votre personnel est un gaspillage de ressources humaines. Encouragez la formation croisée et donnez aux employés les moyens d’apporter leur expertise pour relever les défis de production.

Comprendre et traiter activement ces huit déchets crée un processus de production plus efficace et plus rentable qui maximise la valeur, minimise les déchets et fournit des produits de meilleure qualité à vos clients.

Les principes de Lean Manufacturing fournissent une feuille de route pour réaliser ces améliorations, garantissant que vos opérations sont rationalisées et continuellement optimisées.

Exemple pratique : équilibrer une chaîne de montage pour smartphones

Imaginez que vous êtes le responsable d’une usine de fabrication de smartphones et que votre objectif est d’optimiser le processus de production.

Voici un exemple étape par étape de la façon dont vous pouvez équilibrer la chaîne d’assemblage de smartphones, en intégrant Kanban et Natural Line Balancing :

Étape 1 : Identifier le Takt Time

Scénario : Votre ligne de production doit fabriquer 100 smartphones en 8 heures.

Calcul : Takt Time = Temps de production disponible / Demande du client

Résultat : Takt Time = 480 minutes (8 heures) / 100 unités = 4,8 minutes par smartphone.

Ainsi, pour répondre à la demande des clients, vous devez produire un smartphone toutes les 4,8 minutes.

Étape 2 : Analyse des éléments de travail

Répartition des tâches : décomposez le processus d’assemblage du smartphone en tâches constitutives, telles que la fixation de l’écran, l’installation de la batterie et la configuration du logiciel. Mesurez le temps requis pour chaque tâche et identifiez les goulots d’étranglement ou les tâches prenant plus de temps que le temps takt de 4,8 minutes.

Exemple : L’installation de l’écran prend 5,2 minutes, tandis que l’installation de la batterie ne prend que 3,5 minutes.

Étape 3 : Matrice de compétences

Évaluation : évaluez les compétences de vos travailleurs et créez une matrice de compétences pour associer les travailleurs aux tâches. Assurez-vous que les employés reçoivent une formation polyvalente dans plusieurs tâches pour maintenir leur flexibilité.

Exemple : le travailleur A est compétent dans l’installation d’écrans et le travailleur B excelle dans la configuration des logiciels. Formez-les à gérer les tâches de chacun selon les besoins.

Étape 4 : Disposition du poste de travail

Organisation : Organisez les postes de travail de manière logique pour minimiser les mouvements inutiles des travailleurs et la manutention du matériel. Chaque poste de travail doit être bien équipé en outils et en matériel pour éliminer les retards.

Exemple : placez les écrans, les batteries et les outils à proximité des postes d’assemblage pour réduire le temps que les travailleurs passent à chercher des fournitures.

Étape 5: Heijunka

Nivellement de la production : ajustez le nombre de travailleurs ou de machines sur chaque poste de travail pour qu’il corresponde au temps takt de 4,8 minutes par smartphone. Surveillez les performances des postes de travail et réaffectez les tâches ou les ressources si un poste de travail est constamment à la traîne.

Exemple : Si la station d’installation de l’écran prend plus de 4,8 minutes, ajoutez un travailleur ou une machine supplémentaire pour garantir que la production correspond au rythme requis.

Étape 6 : Mise en œuvre de Kanban

Visual Signals: Introduce a Kanban system to signal when workstations need more materials or when a product is ready to move to the next stage. This ensures that production is demand-driven, preventing overproduction and minimizing waste.

Example: Use color-coded cards to signal when a workstation needs more batteries or when a smartphone is ready for quality control.

Étape 7 : Équilibrage naturel des lignes

Flux de travail collaboratif : Favoriser une culture de collaboration entre les travailleurs. Encouragez-les à s’entraider, que ce soit en amont ou en aval, pour maintenir un flux de travail fluide. Les travailleurs peuvent naturellement équilibrer le flux de production en tirant parti de leurs compétences et de leurs connaissances.

Exemple : si un employé de la station d’installation des batteries termine plus tôt, il peut aider son collègue à la station d’installation des écrans, évitant ainsi les goulots d’étranglement.

L’application de ces concepts et outils fait de votre chaîne de montage un système bien équilibré qui fonctionne efficacement, répond à la demande des clients, minimise les déchets et permet aux travailleurs de s’adapter à l’évolution des besoins.

Il s’agit d’une machine finement réglée dans laquelle Kanban garantit une production juste à temps, et Natural Line Balancing exploite les compétences et la collaboration de votre main-d’œuvre pour une productivité maximale.

Conclusion

Dans le monde de la fabrication, l’efficacité est la clé du succès. Équilibrer votre chaîne de production est la clé pour libérer cette efficacité.

En optimisant les processus, en minimisant les déchets et en tirant parti d’outils tels que le takt time, l’analyse des éléments de travail, les matrices de compétences, l’aménagement des postes de travail, Heijunka, Kanban et Natural Line Balancing, vous pouvez transformer votre ligne de production en une machine bien huilée.

Le résultat? Une qualité améliorée, des coûts réduits, une adaptabilité améliorée et un avantage concurrentiel sur le marché en évolution rapide d’aujourd’hui. Alors, adoptez l’art et la science de l’équilibrage des lignes et regardez votre efficacité de fabrication atteindre de nouveaux sommets.