L’industrie 5.0 est un concept relativement nouveau qui décrit une évolution de la fabrication industrielle vers une approche plus agile, automatisée, connectée et centrée sur l’humain.

La première vague d’industrialisation (Industrie 1.0) a été caractérisée par l’utilisation de machines à vapeur pour la production de masse.

Ensuite, la deuxième vague (Industrie 2.0) a vu l’adoption de l’électricité et de la production en chaîne, puis la troisième vague (Industrie 3.0) a été marquée par l’automatisation des processus grâce à l’informatique et à l’électronique.

Finalement, la quatrième vague (Industrie 4.0) a vu l’adoption de l’Internet des objets, de l’intelligence artificielle et de la réalité virtuelle pour optimiser la production.

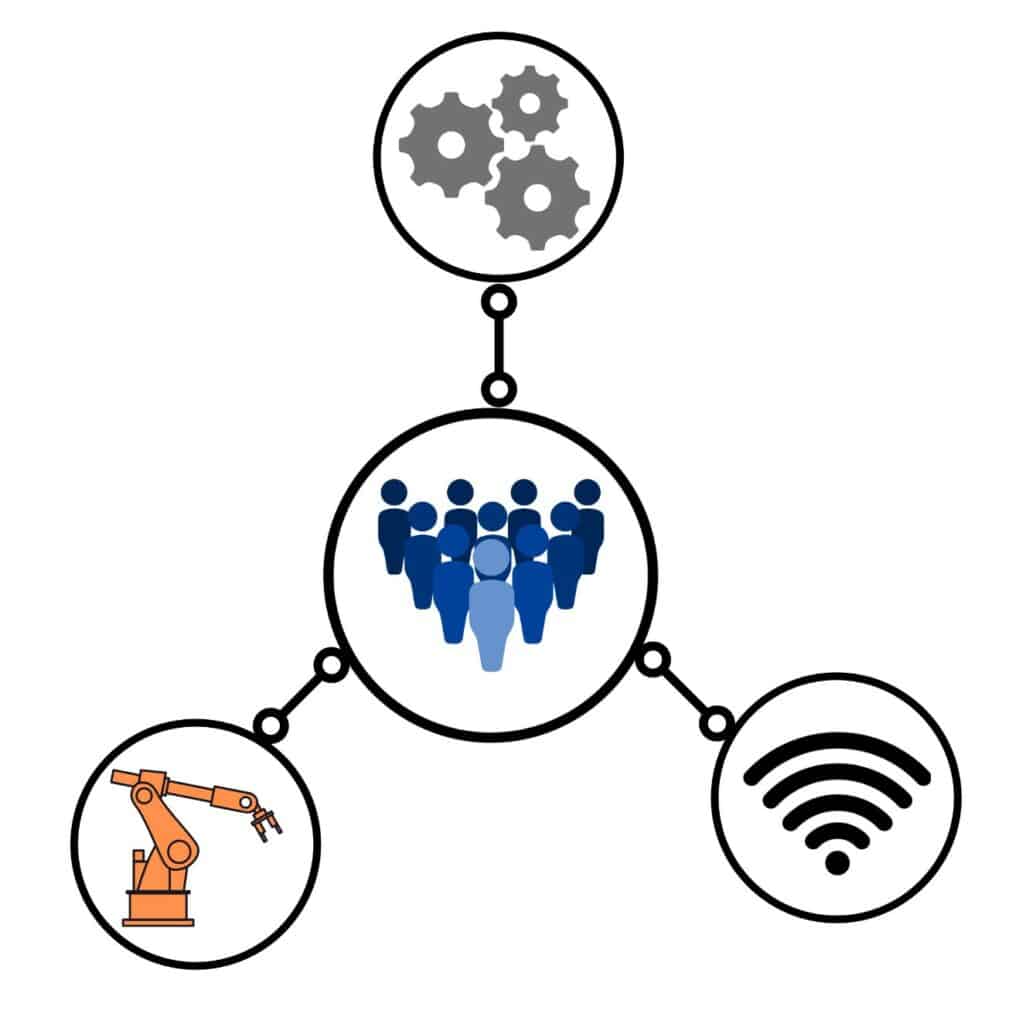

Avec l’Industrie 5.0, les machines intelligentes collaboreront avec les travailleurs pour créer une production flexible, adaptative et personnalisée. Les machines seront capables de traiter de grandes quantités de données et de prendre des décisions en temps réel, tout en étant en mesure de communiquer avec d’autres machines et avec les employés.

Les travailleurs auront un rôle plus important dans l’Industrie 5.0, en apportant leur expertise et leur créativité pour résoudre les problèmes et améliorer les processus.

L’Industrie 5.0 vise à concilier les avantages de la robotique et de l’automatisation avec les avantages de l’intelligence humaine et de son agilité. Elle permettra de répondre aux besoins changeants du marché et de produire des produits personnalisés de manière plus efficace et durable.

Qu’est-ce que l’Industrie 5.0?

L’industrie 5.0 est une évolution récente de l’industrie manufacturière qui combine l’automatisation avancée avec la collaboration étroite entre les machines et les employés. Elle est considérée comme la prochaine étape de l’évolution de l’industrie, après l’Industrie 4.0.

L’Industrie 5.0 vise à créer un système de production plus agile, adaptatif et personnalisé en utilisant l’intelligence artificielle, l’Internet des objets, la robotique avancée et la réalité augmentée pour optimiser la production. Les machines intelligentes et les robots collaborent avec l’homme pour résoudre les problèmes en temps réel, améliorer les processus de production et créer des produits de haute qualité.

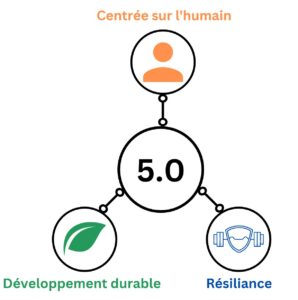

Selon (Xu & al ,2021) l’industrie 5.0 s’articule autour de trois valeurs fondamentales et interconnectées.

Ces valeurs sont :

- Centrée sur l’humain (“Human centric”)

- Développement Durable (“Sustainability”)

- Résilience (“Resiliance”)

Qu’est-ce que l’Agilité Manufacturière?

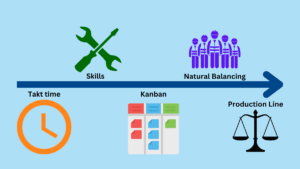

L’agilité manufacturière est un terme qui désigne la capacité d’une entreprise à répondre rapidement et efficacement aux changements du marché et aux demandes des clients. Elle implique la mise en place d’un système de production flexible, capable de produire une variété de produits en petites quantités, tout en maintenant des coûts bas et des délais de livraison courts.

L’agilité manufacturière est étroitement liée à la flexibilité, car elle implique la mise en place d’un système de production capable de s’adapter rapidement aux changements du marché et aux demandes des clients.

La flexibilité permet à une entreprise de changer rapidement son processus de production pour répondre à des demandes spécifiques des clients, sans affecter la qualité des produits ou les coûts de production.

Cependant, la flexibilité est plus orientée vers les processus de production, tandis que l’agilité manufacturière englobe également des aspects tels que la planification de la chaîne d’approvisionnement, la gestion des stocks, la conception de produits, la gestion de projet et la gestion des ressources humaines.

En d’autres termes, l’agilité manufacturière est une approche globale qui vise à rendre l’ensemble de l’entreprise plus flexible et adaptable.

Agilité VS Flexibilité

Un système agile est nécessairement flexible, mais un système flexible n’est pas nécessairement agile.

En effet, la flexibilité d’un système est une capacité technique à s’adapter à différentes situations, mais l’agilité va plus loin en intégrant la flexibilité dans une vision stratégique globale pour répondre aux demandes changeantes du marché et des clients.

Un système agile est donc capable de réagir rapidement aux changements tout en maintenant une qualité élevée et des coûts bas, et cela implique une culture d’entreprise qui favorise la collaboration, la communication, l’innovation et l’amélioration continue.

En d’autres termes, l’agilité manufacturière est une combinaison de flexibilité technique, de stratégie d’entreprise et de culture organisationnelle qui permet de rester compétitif dans un environnement en constante évolution.

Quel est le Rôle du l’Homme dans l’Industrie 5.0?

Le rôle des travailleurs est central dans l’Industrie 5.0, car ils apportent leur expertise, leur créativité et leur expérience pour résoudre les problèmes complexes que les machines seules ne peuvent pas résoudre.

Les employés interagissent avec les machines en utilisant des interfaces intuitives, ce qui permet une communication plus efficace et une utilisation optimale des compétences.

Pour illustrer le rôle de l’homme dans l’industrie 5.0, prenons l’exemple d’une usine de production de pièces automobiles.

Dans une usine traditionnelle, les machines seraient utilisées pour effectuer la majorité des tâches de production, tandis que les employés surveilleraient et maintiendraient les machines. Cependant, dans l’industrie 5.0, les machines et les employés travaillent ensemble de manière beaucoup plus étroite.

Dans cette usine de production, les machines intelligentes utilisent l’Internet des objets pour surveiller les processus de production en temps réel et ajuster automatiquement les paramètres pour garantir une production de haute qualité. Les employés utilisent des interfaces intuitives pour communiquer avec les machines et surveiller les processus de production en temps réel. Ils peuvent également apporter des modifications rapides aux processus de production pour s’adapter à des demandes spécifiques des clients.

Toutefois, le rôle des employés ne se limite pas à surveiller les machines et à apporter des modifications rapides aux processus de production. Ils sont également responsables de la résolution de problèmes complexes qui ne peuvent pas être résolus par les machines seules.

Par exemple, si une machine rencontre un problème technique, un travailleur sera responsable de diagnostiquer et de résoudre le problème. De même, si un nouveau produit doit être développé, les employés seront responsables de la conception et du développement du produit en utilisant leur expertise et leur créativité.

En somme, le rôle de l’homme dans l’industrie 5.0 est d’apporter son expertise, sa créativité et son expérience pour résoudre les problèmes complexes que les machines ne peuvent pas résoudre seules, tout en travaillant en étroite collaboration avec les machines pour optimiser la production.

Comment Différencier l’Industrie 4.0 du 5.0?

L’industrie 4.0 a introduit la numérisation et l’automatisation des processus de production, ainsi que la connectivité des machines et des systèmes de production. Cela a permis une meilleure coordination entre les différents processus de production, une optimisation des processus de fabrication et une réduction des coûts de production. Les machines étaient équipées de capteurs et connectées à l’internet des objets (IoT), ce qui permettait une collecte de données en temps réel pour surveiller et optimiser les performances.

L’industrie 5.0, quant à elle, va au-delà de la simple numérisation et automatisation de la production pour mettre l’accent sur l’interaction étroite entre les travailleurs et les machines intelligentes. Dans l’industrie 5.0, les machines ne sont plus simplement des outils automatisés, mais des collaborateurs intelligents et agiles qui travaillent en étroite collaboration avec l’homme pour optimiser la production et résoudre des problèmes complexes.

Cela implique que les travailleurs doivent posséder des compétences avancées en matière de technologie et d’analyse de données, ainsi que des compétences interpersonnelles pour travailler efficacement avec les machines. L’industrie 5.0 met également l’accent sur l’agilité manufacturière, ce qui signifie que les processus de production sont plus flexibles et peuvent être rapidement adaptés aux demandes changeantes du marché.

En résumé, l’industrie 4.0 a introduit la numérisation et l’automatisation des processus de production, tandis que l’industrie 5.0 va plus loin en mettant l’accent sur la collaboration étroite entre l’homme et la machine, ainsi que sur l’agilité manufacturière pour s’adapter aux changements rapides du marché.

Industrie 5.0 et PME

L’industrie 5.0 peut être une opportunité pour les PME de se moderniser et de rester compétitives sur le marché. Cependant, il peut être difficile pour les PME de se lancer dans la transformation numérique, en raison des coûts élevés et de la complexité des technologies associées à l’industrie 5.0. Voici quelques exemples de comment l’industrie 5.0 peut s’intégrer à la PME :

- Automatisation des tâches : Les PME peuvent commencer par automatiser certaines tâches de leur processus de production en utilisant des robots, des capteurs et des logiciels de contrôle, qui peuvent être moins coûteux que des machines autonomes plus sophistiquées. Cela peut améliorer l’efficacité et la productivité de l’entreprise, tout en réduisant les coûts de main-d’œuvre.

- Utilisation de l’Internet des objets (IoT) : Les PME peuvent utiliser des capteurs et des dispositifs IoT pour surveiller en temps réel leurs processus de production, améliorer la qualité de leurs produits et réduire les temps d’arrêt de la machine. Cela peut également aider à détecter les défauts de qualité plus rapidement et à prévenir les pannes de machine.

- Utilisation de l’analyse de données : Les PME peuvent utiliser l’analyse de données pour optimiser leurs processus de production, prévoir les tendances du marché et améliorer la qualité de leurs produits. Cela peut aider les PME à prendre des décisions plus éclairées et à adapter leur production en fonction des besoins du marché.

- Formation des travailleurs : Pour intégrer l’industrie 5.0 avec succès, les PME doivent former leurs travailleurs à l’utilisation des nouvelles technologies et des systèmes de production. Cela peut nécessiter des investissements en temps et en ressources pour les PME, mais peut également améliorer les compétences et la motivation des travailleurs, ce qui peut se traduire par une meilleure productivité et une plus grande qualité de travail.

Avant toute chose, avant d’amorcer une transformation numérique, toute entreprise doit maîtriser ses processus. Comme on dit, “On automatise pas le chaos”. Pour ce faire, le Lean est toujours d’actualité.

Une fois qu’on a standardiser nos processus et éliminer les gaspillages (opération à non valeur ajouté), alors on peut penser à automatiser son processus. Dans le cas contraire, on automatiserait nos opérations à non valeur-ajoutée et nos projets de transformation numérique aurait des risques d’échecs élevés.

Dans le but de standardiser, contrôler et cibler les processus à améliorer par une transformation numérique, la cartographie de la chaîne de valeur reste l’outil de prédilection!

Dernièrement, lors du colloque de CNIMI sur la transformation numérique, le consensus des experts tournait toujours autour du Lean et de l’analyse de la chaîne de valeur pour améliorer ses processus avant d’amorcer sa transition numérique. On ne peut pas sauter d’étape. Les entreprises qui ont prit du retard sur leur transition numérique doivent commencer par contrôler leur processus “papier” avant de commencer à automatiser tout les processus.

Commencer par des “quick win” permet aussi de chasser la réticence au changement des travailleurs et d’amorcer sa transition vers l’industrie 5.0 du bon pied. De toute façon, tenter d’automatiser toute son entreprise en même temps demande des ressources humaines et finanières beaucoup trop importante!

Comment Intégrer l’industrie 5.0 en Entreprise – De la théorie à la Pratique?

L’intégration de l’industrie 5.0 en entreprise peut sembler complexe, mais il existe des étapes clés qui peuvent aider à passer de la théorie à la pratique. Voici quelques recommandations pour intégrer l’industrie 5.0 en entreprise :

- Évaluer les besoins et les objectifs : Avant de commencer tout processus d’intégration, il est important d’évaluer les besoins et les objectifs de l’entreprise. Cela peut inclure l’identification des domaines clés qui pourraient bénéficier de l’adoption de la technologie de l’industrie 5.0, ainsi que la définition des objectifs spécifiques de l’entreprise en matière d’efficacité, de productivité et d’innovation.

- Mettre en place une équipe dédiée : L’intégration de l’industrie 5.0 nécessite une équipe dédiée qui comprend des professionnels de différents domaines, tels que la technologie, la production, la gestion et la communication. Cette équipe doit être en mesure de travailler ensemble pour mettre en œuvre les différentes étapes de l’intégration.

- Investir dans la technologie : Pour intégrer l’industrie 5.0 en entreprise, il est essentiel d’investir dans les technologies appropriées. Cela peut inclure des capteurs intelligents, des systèmes de contrôle et d’automatisation, des logiciels d’analyse de données et des technologies de communication.

- Former le personnel : L’adoption de la technologie de l’industrie 5.0 nécessite une formation pour le personnel de l’entreprise. Cela peut inclure la formation à l’utilisation de la technologie, ainsi que la sensibilisation à l’importance de la sécurité des données et de la confidentialité.

- Établir des partenariats : L’industrie 5.0 est étroitement liée à l’écosystème de l’industrie, il est donc important de créer des partenariats avec des fournisseurs, des clients et des universités pour accéder à des technologies avancées, des connaissances et des ressources supplémentaires.

La première étape est de cibler un processus ou une tâche qui est rentable à “numériser”. Pour ce faire, l’analyse de la chaîne de valeur reste un outil ultra pertinent.

Comme mentionné auparavant dans le texte, il est important d’avoir préalablement standardiser et optimiser le processes à automatiser. De la sorte, on s’assure du succès du projet et on diminue les coûts d’implantation puisqu’on s’assure d’automatiser seulement les tâches à valeur ajoutée.

Finalement, je recommende d’utiliser la matrice “Effort/impact” pour cibler des “quick win” et débuter sa transition numérique du bon pied!

Conclusion

En conclusion, l’industrie 5.0 est une évolution majeure de l’industrie manufacturière qui intègre des technologies avancées telles que l’IA, l’IoT, la robotique et la réalité augmentée pour créer des systèmes de production plus efficaces, plus personnalisés et plus agiles.

Ce nouveau paradigme repose sur trois valeurs fondamentales : “Centrée sur l’humain”, “Développement durable” et “Résiliance”.

L’agilité manufacturière est essentielle pour réussir dans l’industrie 5.0, car elle permet aux entreprises de s’adapter rapidement aux changements du marché et aux besoins des clients.

Pour intégrer l’industrie 5.0 en entreprise, il est important de suivre une méthodologie structurée, impliquant l’ensemble de l’entreprise et en identifiant les domaines à améliorer pour assurer une transition réussie.

Il est important de commencer par une évaluation approfondie de l’infrastructure existante et des processus de l’entreprise afin de déterminer les domaines nécessitant une amélioration ou une modernisation.

Cela peut inclure l’adoption de technologies de pointe telles que l’Internet des objets (IoT), l’intelligence artificielle (IA) et la réalité augmentée (RA), ainsi que la mise en place de nouvelles stratégies de production, d’approvisionnement et de logistique.

Il est également important d’impliquer tous les employés de l’entreprise, de l’équipe de direction aux travailleurs de la production, dans la transition vers l’industrie 5.0. Une formation adéquate doit être mise en place pour permettre à tous les employés de comprendre les nouveaux processus, technologies et systèmes de communication, et de savoir comment les utiliser efficacement.

Pour continuer, pour assurer une intégration réussie de l’industrie 5.0, l’entreprise doit avoir une vision claire de ce qu’elle veut accomplir et des avantages qu’elle souhaite en tirer. Cela peut inclure des améliorations de la qualité des produits, des gains d’efficacité et de productivité, ainsi que des avantages concurrentiels à long terme. Avec une stratégie claire, une méthodologie structurée et l’implication de tous les employés, une entreprise peut intégrer avec succès l’industrie 5.0 et profiter des avantages de la transformation numérique de l’industrie manufacturière.

Enfin, force est de conclure que le rôle de l’humain est essentiel dans l’industrie 5.0. Alors que dans l’industrie 4.0, les machines étaient conçues pour travailler de manière autonome, dans l’industrie 5.0, les travailleurs sont au centre des processus de production et travaillent en collaboration étroite avec les machines.

Les systèmes de communication avancés et les technologies de réalité augmentée permettent aux employés de travailler plus efficacement, de résoudre des problèmes complexes et de prendre des décisions éclairées.

Les travailleurs sont également essentiels pour garantir la qualité des produits et assurer une production agile et personnalisée.

Référence :

- Abdulnour, S., Baril, C., Abdulnour, G., & Gamache, S. (2022). Implementation of Industry 4.0 Principles and Tools: Simulation and Case Study in a Manufacturing SME. Sustainability, 14(10), 6336.

- Xu, X., Lu, Y., Vogel-Heuser, B., & Wang, L. (2021). Industry 4.0 and Industry 5.0—Inception, conception, and perception. Journal of Manufacturing Systems, 61, 530-535.

- Cet article a été écrit avec l’aide d’un modèle de langage d’IA, soit ChatGPT. Bien que le modèle ait généré le contenu initial, il a été largement révisé, édité et vérifié par l’auteur pour garantir l’exactitude et la conformité aux directives de Google. L’auteur assume l’entière responsabilité du produit final et de toute erreur ou inexactitude qui pourrait subsister.

Auteur :