Le plan intégré de production est un « plan tactique mensuel spécifiant comment l’entreprise s’organisera pour satisfaire la demande des clients. »

Pour ce qui est du plan stratégique, il correspond au plan global de production.

Le plan intégré est un plan d’ordre tactique qui vise à déterminer « les meilleurs moyens [pour] satisfaire la demande mensuelle, compte tenue du plan global, des politiques de l’entreprise et des prévisions. » (Stevenson & al, 2012)

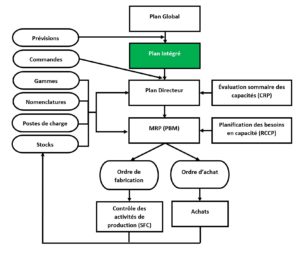

L’image suivante présente la planification de la production dans son ensemble. Cette image est tiré de (Stevenson & al, 2012).

En quoi consiste le plan intégré de production ?

Le plan intégré vise « l’équilibre entre l’offre [(la capacité)] et la demande [(prévision/commandes réelles)] de l’entreprise ». (Stevenson & al, 2012)

L’objectif est donc de mesurer la capacité mensuelle de l’entreprise pour établir le plan de production permettant de produire les bonnes pièces, dans la bonne quantité et au bon moment.

Dans le but de simplifier la planification et afin de ne pas planifier en fonction de chaque produit, on utilise le principe d’unité équivalente (UE). Si l’entreprise ne comporte qu’un seul produit, on pourra planifier en fonction de ce produit uniquement.

La prochaine section présente le principe d’unité équivalente et illustre ce principe à l’aide d’un exemple.

Plan intégré de production gratuit

Unité équivalente (UE)

Le principe d’unité équivalente ramène « à un même dénominateur commun toute la gamme des produits d’une entreprise » afin de les mettre en relation. Cela permet d’intégrer tous les produits dans un même plan plutôt que de faire un plan par produit.

Pour ce faire, on peut utiliser différents dénominateurs tels que les « heures-personnes, heures-machines, dollars, litres, nombre d’unité, [etc.] ». (Stevenson & al, 2012)

Les heures-personnes correspondent au temps, en heure, nécessaire aux employés pour fabriquer un produit.

Dans le même ordre d’idée, les heures-machines correspondent aux temps nécessaires aux machines pour fabriquer un produit.

La prochaine section présente un exemple d’unité équivalente.

Exemple d’unité équivalente (UE)

L’entreprise ABC fabrique 4 produits différents. Le tableau suivant présente la demande mensuelle, ainsi que les heures-machines nécessaire à la fabrication des produits A, B, C et D.

|

Produits |

Demande mensuelle |

Heures-machine par unité |

| A | 800 |

12 |

| B | 600 |

15 |

| C | 1000 |

10 |

| D | 950 |

8 |

Maintenant, il faut choisir quel produit servira d’UE. Ici, prenons le produit A. Ensuite, calculons la demande mensuelle de l’entreprise ABC inc. en unité équivalente.

Pour ce faire, utilisons les heures-machines par unité. Le tableau ci-dessous montre comment procéder au calcul.

|

Produits |

Calcul |

Unité équivalente |

|

A |

(12/12) * 800 | 800 |

| B | (15/12) * 600 |

750 |

|

C |

(10/12) * 1000 | 833,33 soit 834 * |

| D | (8/12) * 950 |

634* |

| Total | – |

3018 unités de Produit A |

* On ne peut pas fabriquer des fractions de produits, alors on arrondit à la hausse.

Comme on utilise le produit A comme unité équivalente, son temps de production est utilisé comme dénominateur. De ce fait, on compare chaque produit avec celui-ci.

Si l’on prend le calcul d’UE du produit B, on divise donc son temps de production (15 heures-machine) par celui du produit A (12 heures-machines). On ramène ensuite la production de produit B en produit A qui sert d’UE.

Plus loin dans cet article, un plan intégré avec des UE sera présenté. On verra donc l’utilité de ce concept dans un exemple plus détaillé. Par ailleurs, le plan intégré n’indique pas quoi produire et quand. C’est plutôt le plan directeur de production qui a cet objectif.

En guise de rappel, le plan intégré a pour but d’optimiser les coûts de fabrication en équilibrant l’offre et la demande de l’entreprise.

Équilibre entre l’Offre et la Demande

Pour maintenir l’équilibre entre l’offre et la demande d’une entreprise, on peut agir sur différents facteurs. Par exemple, pour faire varier la demande, on peut changer les prix, les délais de livraisons, chercher de nouveaux clients, faire des promotions, etc.

De l’autre côté, si l’on fait faire varier l’offre, ou encore la capacité de production, on peut embaucher ou licencier du personnel, réduire les heures de travail ou les augmenter (temps supplémentaire), fabriquer des stocks, faire appel à de la sous-traitance, etc.

De ce fait, le plan intégré de production ou encore le plan tactique de production nécessite une prise de décision sur différentes sphères du plancher. Dans leur livre, (Stevenson & al, 2012) donnent la nature des décisions prisent lors de la confection d’un plan intégré :

- Embauche et licenciement

- Temps supplémentaire ou heure réduite

- Niveaux des stocks (augmenter ou réduire)

- Accepter les retards de production

- Faire appel à des sous-traitant pour augmenter sa capacité de production

- Introduire des produits cycliques

- Marketing (influencer la demande par la publicité, promotion, etc.)

- Engager des travailleurs à temps partiel

De ces décisions découlent trois stratégies communes de capacité permettant d’optimiser les coûts de production d’une entreprise.

C’est-à-dire que l’on cherche à diminuer le coût unitaire de production ou encore à augmenter les profits ou la marge par unité produits.

La prochaine section présente ces 3 stratégies.

Stratégies communes de capacité

Les 3 stratégies de capacité sont la production synchrone, nivelé et finalement la production modérée ou mixte.

La stratégie synchrone vise à synchroniser son taux de production avec la demande. C’est-à-dire qu’on embauche et on licencie en fonction de la demande du marché.

Bien qu’autrefois efficace pour maintenir un coût de production optimal, ce plan n’est plus vraiment d’actualité avec la pénurie de main d’œuvre. Évidemment, il existe des exceptions.

Du côté de la stratégie de nivellement, on cherche plutôt à maintenir un taux de production stable et de palier aux fluctuations du marché par les stocks. On cherche donc à conserver nos employés et maintenir un rythme de production stable.

Finalement, la stratégie de production mixte combine les 2 stratégies mentionnées précédemment.

Étapes préalables à la réalisation d’un plan intégré de production

Avant de réaliser un plan intégré, certaines informations préalables sont nécessaires. La qualité de ces informations est la clé du succès pour obtenir un plan optimal. Autrement dit, qui minimise les coûts de production de l’entreprise.

Voici donc les étapes de réalisations d’un plan intégré de production incluant les informations nécessaires à sa confection.

- Déterminer ce qu’il y a à produire pour chaque période. En d’autres mots, il faut connaître la demande totale des produits à fabriquer pour un laps de temps donnée (par exemple mensuellement).

- Il faut établir la capacité de l’usine pour ces mêmes périodes de temps. Par exemple, pour chaque mois, quelles sont les heures à temps régulier, supplémentaire et de sous-traitance disponible.

- Établir les politiques d’entreprises par rapport aux niveaux des stocks de sécurité, des mouvements de main d’œuvre, etc.

- Mesurer ou évaluer les différents coûts de production : temps régulier, supplémentaire, sous-traitance, stockage, retard, embauche et congédiement.

- Effectuer plusieurs plans et choisir le plus optimal

Comment faire un plan intégré de production?

Dans cette section du texte, un exemple de plan intégré est présenté. Par la même occasion, les calculs utilisé dans le fichier Excel sont expliqués. Celui-ci vous permettra d’optimiser votre temps!

Explications des calculs

Avant de procéder avec un exemple détaillé, voici les équations de bases que l’on retrouve dans un plan intégré.

Cet article propose un fichier Excel contenant déjà toutes les formules programmées.

Toutefois, pour comprendre ce qui se produit dans ce fichier, voici les formules utilisées :

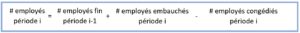

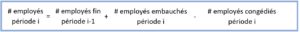

Nombre d’employés disponible par période « i »

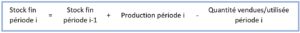

Quantité de stocks à la fin d’une période « i »

Stocks moyens pour une période « i »

Calcul des coûts pour une période « i »

Exemple 1 : Plan intégré de production – Plan Nivelé

Prenons l’exemple d’une compagnie ABC qui fabrique des machines à laver. Le planificateur de production désire établir le plan de production intégré de la prochaine année. Pour ce faire, avec l’aide de la comptabilité, il a récolté les données suivantes :

| Informations préalables | Coût | Unité |

| Temps régulier | 30 | $/unité produite |

| Temps supplémentaire | 45 | $/unité produite |

| Sous-traitance | 65 | $/unité produite |

| Capacité de production | 100 | Unité/employé/mois |

| Embauche | 1200 | $/employé |

| Mise à pied | 1800 | $/employé |

| Stockage | 4 | $/unité |

| Retard (pénurie) | 12 | $/unité |

| # d’employé initial | 180 | Employé |

| Stock de début | 1200 | Unités |

* À noter qu’au besoin, on aurait pu spécifier un stock de fin. C’est-à-dire le nombre de produits finis stockés pour le début de l’année suivante.

Pour réaliser son plan intégré rapidement, le planificateur utilise le fichier Excel remis par Collection Performance.

Cela lui permet d’économiser du temps et de comparer différents scénarios (plan nivelé, plan synchrone et plan mixte) dans le but de réduire ses coûts de production.

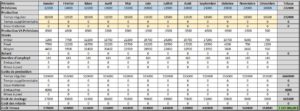

Voici les résultats obtenus dans le cas d’une production nivelé.

Section – Prévision

La première ligne du plan intégré présente les prévisions de productions. C’est le nombre d’unité que la compagnie prévoit vendre pour chaque période et basé sur des méthodes prévisionnelles à l’aide de l’historique de données de l’entreprise.

Malgré le fait que l’entreprise fabrique différents modèles de machine, le planificateur à utilisé les unités équivalentes afin d’effectuer qu’un seul plan intégré.

Le plan intégré de production est un plan d’ordre tactique et non pas opérationnelle. Il s’effectue avec des prévisions plutôt qu’avec des commandes fermes.

Pour la planification réels et opérationnels, c’est plutôt le plan directeur de production qui est utilisé.

Le but du plan intégré est de prévoir sa production et d’optimiser ses coûts en fonction de l’embauche, mises à pied, coûts de stockage, etc.

Section – Production

Ensuite, la section « Production », en jaune dans le tableau, présente les prévisions du nombre d’unité fabriqué à temps régulier, supplémentaire et en sous-traitance. Dans cet exemple, le planificateur cherche à niveler sa production.

De ce fait, il veut produire exactement le même nombre de produits à chaque période et conserver le statut quo au niveau de son personnel. Pour ce faire, il divise la production prévue total (222 000 unités) par 12 mois (le nombre de période) et obtient 18 500 unités par mois.

Comme l’entreprise à une capacité de production de 100 unités par employés par mois, la capacité mensuelle de l’entreprise est de 18 000 unités par mois. L’entreprise a donc 3 choix, embauchés 5 employés pour atteindre le 18 500 unités, faire du surtemps ou encore faire sous-traiter les produits manquants.

Dans cet exemple, l’entreprise décide d’engager 5 employés, ce qui représente la meilleure solution des trois solutions (7 327 600$ VS 7 424 400$ VS 7 544 400 $). Pour vous aider à mieux comprendre et à manipuler le fichier, il nous fera plaisir de vous l’envoyer par courriel à la fin de cet article, et ce tout à fait Gratuitement !

Finalement, la ligne « Production VS Prévisons » est utilisé à des fins de calculs dans le fichier. Cette ligne correspond à la différence entre la prévision de ce qu’il y a à produire versus ce qui est prévue de fabriquer. Par exemple, lors de la période 1, on prévoit 12 000 unités en commandes VS 18500 fabriqués. Voilà pourquoi on retrouve « + » 6500 unités en janvier.

Section – Stocks

La section « Stocks » montre l’évolution des stocks au fils des périodes. Cette section à pour but d’estimer les coûts de stockage en lien avec une surproduction. Le stock initial correspond à la quantité de produits finis disponible en début de période et le stock final en fin de période.

Le stock moyen correspond au stock intial + le stock niveau divisé par 2. Celui-ci est utilisé pour estimer les coûts de stockage par période.

Section – Retard et Nombre d’employés

La ligne « Retard » montre les retards de production. Cette section sert à estimer les coûts de pénurie dans le cas où l’entreprise est en sous-capacité. C’est-à dire qu’elle n’arrive pas à répondre à la demande avec sa production + ses stocks.

La section « Nombre d’employés », quant à elle, montre l’évolution des embauches et des mises à pied prévues par l’entreprise. Cette section permet de calculer les coûts d’embauche et de mises à pied.

Section – Coût de production, de stockage et des retards

Les dernières sections du fichier présentent les différents coûts pour chaque période. C’est à l’aide de ceux-ci qu’une décision est prise par le planificateur.

Dans l’exemple de ce plan nivelé, on obtient une estimation du coût total de 7 327 600 $. Pour tenter de réduire ces coûts, le planificateur de l’entreprise ABC décide de répéter l’exercice, mais cette fois-ci, en utilisant un plan intégré mixte.

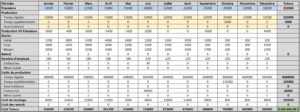

Exemple 2 : Plan intégré de production – Plan Mixte

En utilisant les mêmes données, mais en utilisant une stratégie de production mixte, plutôt que nivelé, le planificateur de l’entreprise ABC obtient les résultats suivants :

Dans cet exemple, le planificateur nivelle sa production en 2 temps. Il nivelle la production entre janvier et mai, puis ensuite il embauche du personnel pour niveler la production entre juin et décembre. Pour éviter les retards de production, il décide d’utiliser le surtemps. Le coût total estimé pour la production passe de 7 327 600 $ à 6 946 600 $.

Avec l’aide de ces résultats, il devient évident pour le planificateur que dans son cas, il est plus optimal d’utiliser la stratégie commune de capacité Mixte.

Conclusion

En conclusion, le plan intégré de production est un outil puissant permettant de réduire les coûts de production d’une entreprise. Pour ce faire, on vise à optimiser les coûts d’embauche, de licenciement, de stockage, de pénurie et de productions (temps régulier, supplémentaire, sous-traitance).

Les exemples présentés sont optimisés de façon manuel avec l’aide d’un chiffrier Excel. Toutefois, pour pousser la réduction des coûts à son maximum, certains algorithmes comme l’algorithme de transport peut être utilisé.

La programmation linéaire et des outils comme le solveur d’Excel peuvent aussi permettent d’obtenir des résultats optimaux. Les possibilités sont donc nombreuses.

Maintenant, à votre tour ! Qu’elle serait les coûts d’une stratégie synchrone ? Êtes-vous en mesure de diminuer encore d’avantages les coûts de production pour l’entreprise ABC?

Référence