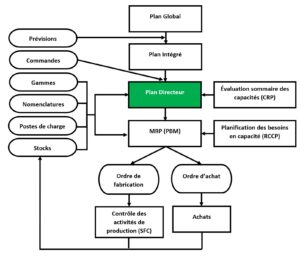

Maintenant que les plans global (stratégique) et intégré (tactique) sont terminés, passons au plan directeur de production (opérationnelle).

Le plan directeur de production (PDP) vise à planifier la fabrication hebdomadaire des produits finis en fonction de la demande réelle du marché. À partir de cette étape, on ne fonctionne plus en unité équivalente (UE), mais plutôt par produit. Le plan directeur découle du plan intégré.

La planification directrice de la production à un horizon de 3 à 6 mois. La planification est généralement faite pour chaque semaine. L’image suivante est tiré de l’ouvrage de (Stevenson & al, 2012).

Objectifs du plan directeur de production (PDP)

Le plan directeur est la suite du plan intégré. C’est un plan plus détaillé et destiné aux planchers de production. On fonctionne donc avec des commandes fermes plutôt que des prévisions. Pour réaliser le plan directeur, on éclate le plan intégré pour planifier la production de chaque produit, et ce de façon précise.

Ce type de plan vise l’optimisation des ressources et la diminution du coût total de fabrication d’une entreprise. Celui-ci s’attaque au recrutement de la main-d’œuvre, au licenciement, la sous-traitance, etc. de façon générale.

Le plan directeur a pour objectif d’évaluer le nombre de produits finis réels à fabriquer ou assembler pour chaque modèle de produits, et ce pour chaque semaine de production. Le PDP considère uniquement les activités internes de l’entreprise. La sous-traitance n’y est donc pas incluse.

Cela permet donc d’établir et de respecter les délais de livraison, de planifier la capacité de production et de respecter les objectifs établis dans le plan intégré. Pour ce qui est du matériel, c’est avec le plan besoin matière (PBM) qu’on évalue les stocks nécessaires à la production.

Le PBM découle du plan directeur de production, tout comme le plan directeur découle du plan intégré. La figure présentée au début du texte représente bien la totalité de la planification de la production.

Comment passer d’un plan intégré au plan directeur?

Pour illustrer comment décomposer un plan intégré en plan directeur, cette section présente un exemple fictif.

L’entreprise ABC fabrique des produits A, B, C, D et E. Les prévisions de la demande sont présentées dans le tableau suivant :

| A | B | C | D | E | |

| Heure-personne/unité | 10 | 12 | 10 | 8 | 14 |

| Prévisions de ventes

(Janvier-Juin) |

12 000 | 8 000 | 10 000 | 6 500 | 5 000 |

Le prochain tableau présente la relation en unité équivalente (UÉ) de chaque produit. Le produit C a été choisi comme dénominateur commun.

| Calcul | Unité équivalente | Pourcentage | |

| Produit A | 10/10 * 12 000 | 12 000 | 27,4 |

| Produit B | 12/10 * 8 000 | 9 600 | 21,9 |

| Produit C | 10/10 * 10 000 | 10 000 | 22,8 |

| Produit D | 8 / 10 * 6 500 | 5 200 | 11,9 |

| Produit E | 14/10 * 5 000 | 7000 | 16,0 |

| Total | – | 43 800 | 100 |

Selon le plan intégré d’ABC, les prévisions de ventes pour les 6 premiers mois de l’année sont les suivants :

| Janvier | Février | Mars | Avril | Mai | Juin |

| 3 000 | 4 500 | 9 800 | 10 000 | 8 500 | 8 000 |

Maintenant, prenons l’exemple du mois de Janvier. Il y a 3000 unités équivalentes à fabriquer selon le plan intégré. En utilisant les pourcentages de chaque produit, on obtiendra la quantité (en UÉ) de chaque produit à fabriquer.

Ensuite, on les reconvertira en unité réelle plutôt qu’en UÉ.

Voici comment on procède sous forme de tableau :

| Unité équivalente à produire en Janvier pour chaque produit | ||||

| Produit A | Produit B | Produit C | Produit D | Produit E |

| 3000*0,274 = 822 | 657 | 684 | 357 | 480 |

| Janvier | |||||

| Semaine 1 | Semaine 2 | Semaine 3 | Semaine 4 | Total (UÉ) | |

| Produit A | 750 | 72 | 822 | ||

| Produit B | 657 | 657 | |||

| Produit C | 21 | 663 | 684 | ||

| Produit D | 87 | 270 | 357 | ||

| Produit E | 480 | 480 | |||

| UÉ | 750 | 750 | 750 | 750 | |

Le plan ci-dessus est encore une unité équivalente. Il est maintenant temps de reconvertir les quantités de produits en unité réelles. C’est ce qui nous importera du côté de la production.

| Unité équivalente | Unité réelle | |

| Produit A | 822 * (10/10) | 822 |

| B | 657 * (10/12 | 547,5 => 548 |

| C | 684 * (10/10 | 684 |

| D | 357 * (10/8 | 447 |

| E | 480 * (10/14) | 343 |

| Total | 2 844 |

On obtient donc le plan suivant pour le mois de Janvier.

| Janvier | |||||

| Semaine 1 | Semaine 2 | Semaine 3 | Semaine 4 | Total | |

| Produit A | 750 | 72 | 822 | ||

| Produit B | 548 | 548 | |||

| Produit C | 21 | 663 | 684 | ||

| Produit D | 109 | 338 | 447 | ||

| Produit E | 343 | 343 | |||

| Unité réelle | 750 | 641 | 772 | 681 | |

Pour les autres mois, on réapplique les mêmes principes.

Comment faire un plan directeur de production?

Pour réaliser le plan directeur d’un produit, il faut passer par 5 étapes :

- Établir les prévisions de la demande

- Connaître les commandes fermes et le stock initial

- Calculer les stocks projetés

- Déterminer les lancements de productions

- Calculer les quantités disponibles à la vente

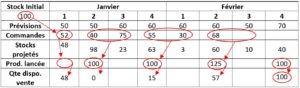

Voici à quoi ressemble un plan directeur sous forme de tableau :

| Stock initial | Janvier | Février | ||||||

| 100 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 |

| Prévisions | 50 | 50 | 60 | 60 | 60 | 60 | 50 | 70 |

| Commandes | 52 | 40 | 75 | 55 | 30 | 68 | ||

| Stocks projetés | 48 | 98 | 23 | 63 | 3 | 60 | 10 | 40 |

| Prod. lancée | 100 | 100 | 125 | 100 | ||||

| Qté dispo. vente | 48 | 0 | 15 | 57 | 100 | |||

Formules

Stocks projetés =

Stock sem. précédente – Max(prévision, commandes clients) + Production lancée

Quantité disponible à la vente =

1ere semaine :

Stock initial + lot lancé – Somme des commandes jusqu’au prochain lancement

Autres semaines :

Lot lancé – Somme des commandes jusqu’au prochain lancement

Conclusion :

Le plan directeur de production est un plan d’ordre tactique qui présente la quantité de produits à fabriquer chaque semaine. L’horizon de planification est de 3 à 6 mois et la planification se fait à l’aide des commandes fermes et des prévisions de vente.

Il n’y a pas encore de fichier Excel disponible pour cet article, car les plans directeurs sont assez simples à réaliser. Les formules sont toutefois présentées dans le texte. On offre cependant un fichier gratuit pour la planification intégrée.

La prochaine étape de la planification de la production est maintenant le plan besoin matière (PBM). C’est avec celui-ci qu’on planifiera le matériel nécessaire à la production de chaque produit.

Référence :