Au cœur de la complexité des opérations d’une entreprise, un élément émerge en tant que maître d’orchestre : l’organisation de l’entreprise ou l’aménagement d’usine. Cette organisation transcende la notion de simple schéma ; elle est le pouls qui régule le débit des produits, la productivité des employés, et la célérité des livraisons.

Elle occupe une place essentielle dans l’efficacité globale du système. Par la simplification des processus et la minimisation des redondances, une structuration optimale permet à une entreprise de réduire, voire de supprimer, les tâches sans valeur ajoutée telles que les déplacements superflus, ce qui mène à une hausse tant de l’efficacité que de la rentabilité.

Cet article se penche sur les nuances des différentes organisations, en examinant leurs atouts, leurs limites et leur influence sur les systèmes de production variés.

Qu’est-ce que l’aménagement d’usine?

La conception d’une entreprise joue un rôle déterminant dans la détermination de sa productivité et de sa rentabilité. Pourtant, son importance est souvent négligée, ce qui peut entraîner des vulnérabilités dans de nombreuses petites et moyennes entreprises (PME). Les effets d’un aménagement bien structuré par rapport à un aménagement mal construit peuvent être mieux illustrés par des exemples pratiques ou des études de cas.

L’agencement de l’entreprise ou de l’usine dicte la disposition des différents composants au sein d’une entreprise. Il vise à positionner stratégiquement les machines, les équipements et les outils pour maximiser les opérations à valeur ajoutée. La mise en œuvre de stratégies ou de techniques spécifiques peut optimiser davantage cet arrangement.

Types d’aménagement d’usine

Il existe différents types d’aménagements et chaque type à des avantages et des inconvénients. Bien évidemment, certaines dispositions (« layout ») sont mieux adaptées pour certains modes de production, produits, volume, etc.

On retrouve principalement 3 types de systèmes de production. Ces systèmes « conventionnels » sont les systèmes de production en atelier (« job shop »), en lot (« batch production ») et finalement la production de masse (« mass production »).

Pour résumé ces trois systèmes de fabrication, voici un tableau tiré de (Sassani, 2016) présentant les caractéristiques de chacun.

| Caractéristique | Système de production | ||

| Atelier | Lot | Masse | |

| Quantité à produire | Faible | Élevé | Très élevé |

| Taux de production | Faible | Élevé | Très élevé |

| Compétence requise (Main-d’œuvre) | Très élevé | Élevé | Faible |

| Équipement | Général | Général | Spécial |

| Outillage | Général | Spécial | Spécial |

| Degré d’automatisation | Faible | Élevé | Très élevé |

En fonction du système de production, certains aménagements sont plus optimaux que d’autres. Les aménagements les plus conventionnels sont les aménagements fixes, fonctionnels (ou de processus), cellulaires ou encore les lignes de productions.

Aménagement d’usine fixe

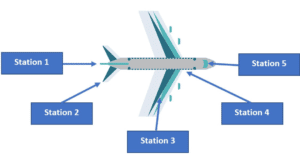

L’aménagement fixe est adaptée aux produits volumineux, lourds ou complexes et difficiles à déplacer, tels que les navires, les trains, les avions ou les grosses machines.

Dans cette disposition, le produit reste stationnaire et les travailleurs, les outils et les matériaux se déplacent autour de lui. Cette configuration minimise le besoin de déplacer le produit, ce qui peut être coûteux et prendre du temps.

Les aménagements d’usines fixes sont idéales pour les produits personnalisés ou à grande échelle qui nécessitent un assemblage ou une construction approfondis. Ils permettent un degré élevé de personnalisation et de flexibilité dans le processus de production, mais sont moins efficaces pour la production en série d’articles plus petits.

Aménagement fonctionnel (de processus)

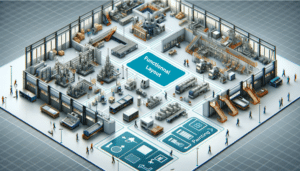

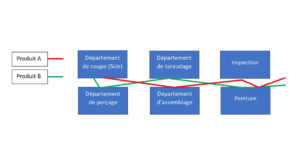

Les aménagements fonctionnels ou de processus donnent la priorité au regroupement des machines et des équipements selon leur fonction. Il offre une flexibilité inégalée, permettant la production de pièces diverses en petits lots.

Cette configuration nécessite une main-d’œuvre qualifiée capable de faire fonctionner plusieurs machines et de produire des pièces variées. Cependant, il a tendance à occuper plus d’espace, notamment pour stocker les travaux en cours et les matières premières.

Bien qu’il offre de la flexibilité, il peut manquer d’agilité dans certaines situations. Le volume de production doit être soigneusement équilibré pour garantir la rentabilité.

Aménagement cellulaire

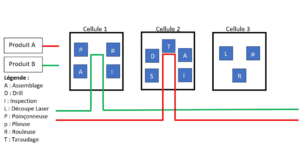

L’aménagement cellulaire organise l’atelier de production en cellules distinctes, chacune dédiée à un ensemble spécifique de processus ou à une famille de produits. Cette disposition est conçue pour minimiser les mouvements et manipulations inutiles, améliorant ainsi l’efficacité et réduisant le temps de production.

Chaque cellule fonctionne comme une unité autonome avec tous les équipements et ressources nécessaires pour compléter un produit ou un composant. Cette configuration est particulièrement efficace pour les entreprises qui fabriquent une variété de produits nécessitant différents processus de production.

Les configurations cellulaires offrent la flexibilité nécessaire pour s’adapter à l’évolution des besoins de production, améliorer le contrôle qualité et renforcer les compétences des travailleurs grâce à une formation croisée dans diverses cellules.

Ligne de production

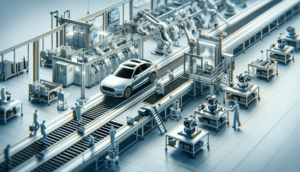

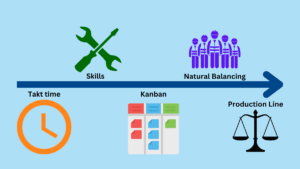

Une ligne de production est caractérisée par un agencement séquentiel des opérations, des équipements et des travailleurs dans une usine, spécifiquement conçue pour une production de masse.

Dans cette configuration, le produit se déplace le long d’un tapis roulant ou d’une chaîne de montage, passant par différentes étapes de production où des tâches spécifiques sont effectuées.

Cette disposition est très efficace pour fabriquer de grands volumes de produits uniformes, car elle permet la spécialisation de la main-d’œuvre et des machines. Les processus sont majoritairement mécanisés ou robotisés et ce type d’aménagement requiert de gros investissements.

Cependant, il est moins flexible pour s’adapter à la variété des produits ou aux changements de conception. Les lignes de production sont couramment utilisées dans des secteurs tels que l’automobile, l’électronique et la transformation alimentaire, où la rapidité et la cohérence sont essentielles.

Aménagement cellulaire dynamique

Les cellules dynamiques utilisent le même principe que les cellules de travail conventionnelles, excepté qu’elles sont conçues pour être économiquement reconfigurables.

Plutôt que d’utiliser des machines, des équipements et des outils fixes, on veut concevoir un environnement de travail qui permet de modifier la cellule de travail rapidement afin de produire des gammes de produits différentes à l’intérieur d’un même espace.

Le concept fondamental des cellules dynamiques est que « tout poste de travail ou machine peut être déplacé à tout moment, si c’est économiquement justifiable de le faire.

Dans leur article intitulé ” Les cellules dynamiques : un concept pour PME “, (Rheault & Al) explique que les cellules dynamiques permettent au PME d’augmenter leur efficacité et leur flexibilité dans un environnement de plus en plus « turbulent ».

C’est-à-dire, un environnement propice aux changements. Cela est d’autant plus vrai aujourd’hui avec la transition d’une production de masse, vers une production de masse personnalisée.

En entreprise, l’espace vaut chère. Règle du pouce rapide, on divise le chiffre d’affaires d’une entreprise par le nombre de pieds carrés total et on obtient le coût d’opportunité d’un pied carré de plancher.

Par exemple, une entreprise produisant 250 000 $ dans 5000 pieds carrés produit environ 50$ par pied carré. En plus de cela, ajouter les frais de chauffage, climatisation, entretien, etc. supplémentaires.

Dans un contexte de produit saisonnier, les cellules dynamiques permettent d’économiser de l’espace, d’éviter du dédoublement de machinerie, etc.

Dès la conception d’un espace de travail reconfigurable, il faudra donc prendre en compte la facilité de déplacement des outils, espaces de travail, machines, etc.

Par exemple, des tables sur roues, des machines sur rails avec points d’ancrage, des machines plus petites et plus légères si c’est possible, etc.

Pour aider à faciliter le design de ce type de cellule, certains algorithmes ont été développés. On retrouve un exemple dans l’article de (Rheault & al).

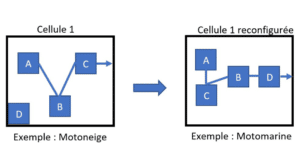

Pour finir, voici un exemple d’application de cellule dynamique.

Dans cet exemple, la cellule 1 produit des motoneiges en été. L’hiver, l’entreprise reconfigure sa cellule de travail pour fabriquer des motomarines. Cela permet donc de produire 2 produits différents, au moment opportun, et ce sans avoir à dédier 2 lignes de productions, dédoubler les équipements, espace de travail, etc.

Tableau récapitulatif

Pour finir, voici un tableau récapitulatif de tous les types d’aménagement présenté dans cet article. Le tableau est tiré et adapté de (Sassani, 2016).

| Caractéristique | Type d’aménagement | |||

| Fonctionnel | Cellulaire | Ligne de production | Cellulaire dynamique | |

| Spécialisation | Par processus | Par famille de produit | Par produit | Par famille de produit |

| Flux de matériel | En lot | En lot, presque continue | Continue | En lot, presque continue |

| Temps de déplacement (matériel) | Élevé | Faible | Très Faible | Faible |

| Niveau d’encours | Élevé | Faible | Très Faible | Faible |

| Contrôle du flux de matériel | Complexe | Simple | Très simple | Simple |

| Satisfaction d’emploi | Moyen élevé | Élevé | Faible | Élevé |

| Flexibilité | Élevé | Moyen élevé | Très faible | Élevé |

| Agilité | Faible | Élevé | Très faible | Très élevé |

Référence :

Rheault, M., Drolet, J., & Abdulnour, G. LES CELLULES DYNAMIQUES: UN CONCEPT POUR PME.

Sassani, F. (2016). Industrial engineering foundations: Bridging the gap between engineering and management. Chapitre 3 : Manufacturing Systems. Stylus Publishing, LLC.